直接驱动电机(DDR)是一种直接驱动负载且无需任何机械传输机制(例如变速箱或皮带)的电机。这类电机也被称为力矩电机。它们通过使用高能永磁,产生高力矩。与传统的电机不同,该产品的大力矩使其可以直接与运动装置连接,从而省去了诸如减速器,齿轮箱,皮带等等连接机构,因此才会称其为直驱动电机。

DD马达(力矩电机)的特点是具有软的机械特性可以堵转当负载转矩增大时能自动降低转速同时加大输出转矩当负载转矩为一定值时改变电机端电压便可调速但转速的调整率不好,因而在电机轴上加一测速装置配上控制器利用测速装置输出的电压和控制器给定的电压相比来自动调节电机的端电压使电机稳定,具有低转速、大扭矩、过载能力强、响应快、特性线性度好、力矩波动小等特点。

DD马达适用于各种产业装置机械,特别是半导体制造 检查装置、液晶制造装置,如应用于高性能胶片、充电电池、LED检测系统、手机面板贴膜机、半导体IC测试机、医疗行业血糖值试验机等。

下面我们介绍DDR 电机选型的几个要素:

1. 峰值扭矩和持续扭矩

DDR 电机扭矩必须要符合应用需要,或者说电机的峰值扭矩和持续扭矩要高于应用需要的峰值扭矩和 RMS(均方根)扭矩,否则,电机将不能达到所需要的最大加速度,或者有时电机会过热。![[DD马达选型]DD马达选型指南!](../uploads/20211112/e5f2de975db3b1ecedd8c0b96dfd8944.jpg)

直线电机,遵照牛顿第二定律:F = ma,F 是负载运动需要的力,单位为 N;m 是运动物体的质量,单位为Kg;a 是加速度,单位为 m/s2 。同理,对旋转电机,T = Jα,T 是负载选择需要的扭矩,单位是 Nm;J 是负载的转动惯量,单位 Kgm2 ;α是角加速度,单位为rad/ s2(360°=2πrad)。对于实际应用,可以计算需要的峰值扭矩和 RMS 扭矩:

峰值扭矩取决于加速度/减速度,T = Jα![[DD马达选型]DD马达选型指南!](../uploads/20211112/d1f1e8323f78383beaed07ab94223e5c.jpg)

电机的选择要基于计算出的峰值扭矩和 RMS 扭矩。另外需要增加 20-30%的安全系数,特别是假设摩擦力和反向作用力为零时。高相的 DDR 电机以高扭矩密度来设计, 相比较传统旋转电机设计理念, 可以提供更高的峰值扭矩和持续扭矩。

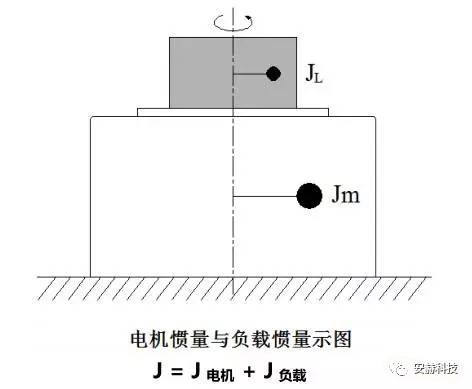

2. 电机惯量 – 越小越好

根据转矩方程式,T = Jα,如果转动惯量越小,就可以获得更高的加速度。转动惯量包括两部分:电机本身的转动惯量和负载的转动惯量。

在很多的案例中,电机本身的转动惯量在总的惯量中占有很大比例。这意味着电机扭矩有大部分用于自身转动,只有小部分扭矩用于负载转动。这种情况会给设计工程师造成设计障碍。为获取更高的性能,更大加速度和更短的运行周期,就需要更大的扭矩,为了取得更大的扭矩,工程师就要选择更大型号的电机。然而,电机越大,电机本身的转动惯量就会越大,会导致需要更高的扭矩。有可能更大型号的电机也不能达到更高性能的目标。

因此,DDR 电机本身转动惯量小是一个优点。应该注意,DD 电机使用外部转子设计,就会产生更大的转动惯性。高相的DD马达采用最佳的转动惯量设计,扭矩密度及电机惯量的比率极佳。

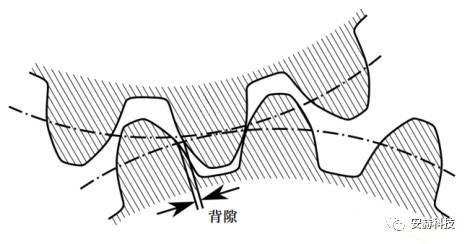

3. 电机的转动惯量是否一定要匹配负载惯量?

当使用传统的伺服电机和机械传动系统时,有一个惯例,电机惯量和负载惯量的比率要匹配,比率要控制在1:5 以内,或者已提高到 1:10 以内。对于高相DDR 电机,不需要电机惯量和负载惯量匹配,或者说 高相DDR 电机使用不受电机惯量和负载惯量比例的影响,可以是任意比值。

在传统的伺服电机应用中,皮带、滑轮、齿条和齿轮等等机械传动都存在背隙。因此,在小型快速运动中反转运行时,可能会出现负载与电机瞬间解耦(脱离)的问题,这会造成控制方面不够稳定。惯量匹配就是要解决这个问题,在控制部分能稳定的范围内运行。在使用高相 DDR 电机时,电机与负载直接连接,中间没有任何传动机构,不存在背隙的问题。因此,DDR 电机不需要惯量匹配。

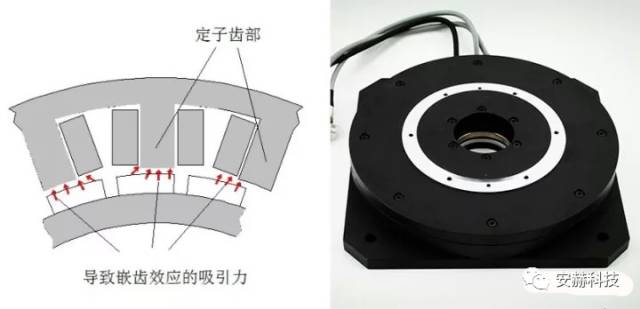

4. 嵌齿效应 或 稳定扭矩

DDR 电机定子的叠片式铁芯的齿部会造成嵌齿效应。如下图所示,说明了嵌齿扭矩是由定子齿部和磁铁之间的吸引力产生的。

可以用手去旋转电机来感受嵌齿效应,会在特定的位置感觉到阻碍力,使电机转动起来不是特别的平滑。嵌齿扭矩的缺点在于它会促使运动中产生扭矩波动,从而造成速度波动。运动控制器一定程度上可以弥补这种影响,但是在低速的匀速运动中,嵌齿效应的影响是非常不利的。嵌齿效应的另一个缺点是影响运动的整定性能,在目标位置会有抖动现象。高相的DD马达设计时对槽/极进行了优化,并在定子叠片式铁芯的齿部做了特别设计,实现最低的嵌齿扭矩。

5. 最大速度

在快速的运动应用中,可以达到很到的峰值速度。根据应用情况,需要考虑合适的绕组类型,确保放大器的总线电压可以充分的克服反电动势电压。

简单的说,总线电压要大于由反电动势产生的电压和峰值电流乘于电机电阻总和:

V > ( Kv * Speed + Ip * R)

其中:

V 是总线电压,单位为 VDc;

Kv 是电机的反电动势常数;

Ip 是峰值电流;

R 是电机的终端电阻。

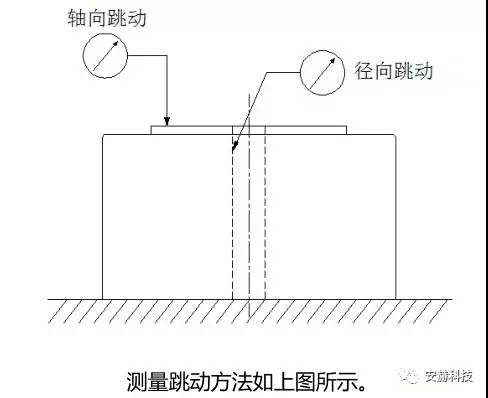

6. 轴向和径向跳动

DDR 电机的轴向和径向跳动由其使用的轴承精度、机械加工件和零部件的安装精度决定。在高精度的应用中需要考虑轴向和径向跳动。

DDR 电机的轴向和径向跳动标示在电机资料手册上。对标准电机,给予正常的轴向和径向跳动值,也提供更高规格的指标可供用户选择。

7. 反馈

DDR 电机通常使用光学增量编码器反馈。但是,也有其它反馈类型可以选择,如:旋变编码器、绝对值编码器和感应式编码器。光学编码器相比较旋变编码器可提供更好的精度和更高的分辨率。 高相 DDR 电机无论多大型号, 通常使用光学编码器光栅尺的光栅间距是 20 微米。通过插值,可以获得非常高的分辨率,以达到应用所需精度。比如:DME3H-030,光栅间距 20 微米,每转有 12000 线,标准的插值倍率是 40 倍,每转的分辨率为480000单位,或者说以光栅为反馈的分辨率是 0.5 微米。采用 SINCOS(模拟量编码器) ,4096 倍的插值之后,可以得到的分辨率为每转 49152000 单位,或者说以光栅为反馈的分辨率是 5 纳米。