尽管机器人或自动化设备所需多轴运动控制应用,无论在技术或产品市场可能已经相当成熟,但仍旧有重要趋势会影响其未来的成长,包括供应制造商的整合后发表的新一代产品,或是扩展现有产品的组合等。尽管某些关键领域遇到了阻力,但基本面非常强劲,虽然2019年全球产业的变化造成市场规模呈现小幅下降(-3.8%),相信接下来运动控制产品仍会持续增长,预计在2023年将会超过150亿美元。

目前全球运动控制产业的一个概况。根据统计,全球运动控制市场规模将从2018年的128亿美元到2023年时增长至150亿美元以上。尽管2019年下降了4%,但预计到2023年,市场将以3.3%的复合年成长率增加。在区域的部分,2019年美洲地区占整体市场的20%,亚太地区占46%,欧洲、中东和非洲地区共占34%。

而应用别方面,通用运动控制(GMC)产品市场大约占了2018年总市场的2/3,而CNC占1/3。由于未来5年机床的整体性能预测较差(2018年占CNC运动产品销售的85%以上),与CNC产品相关的市场比例,预估到2023年将略有下降(相对于GMC产品),约占总收入的30%。金属切削机床是迄今为止最大的单一类别市场,其次是包括半导体、电子机械、包装机械和工业机器人等。

机器人用运动控制产品市场预计在2023年将会超过150亿美元。

伺服马达技术趋于多元化应用

针对整合驱动器和多轴伺服驱动器不可或缺的伺服马达,尽管在2018年市场相对较小,但接下来将会呈现高于平均水平的增长,预计复合年成长率分别为12.0%和7.2%;(亦即远高于整个市场预测的3.3%的平均复合年成长率)。

如果从应用与技术趋势来看运动控制不可或缺的重要零组件之一的伺服马达,可以发现其发展态势在各领域都有不同的发展方向。

一、多轴伺服驱动器:朝向更节省空间的技术发展,有助于减少控制机构中运动控制部份所需的面积。

二、内建高整合驱动器的伺服马达:受益于模块化的概念,将会出现更多分散产品的趋势。

三、分布式伺服驱动器:提供更灵活的分布式解决方案,可以与任何种类的线性,转矩或伺服马达配对。

四、采用单电缆技术的伺服马达:同样以节省成本和空间的技术为目标,期望能大幅度减少设备中的配线。

五、具有先进安全功能的伺服驱动器:安全法规愈来愈严苛,新产品比传统标准伺服驱动器有更大的成长空间,预计市场将会快速的提升2倍以上。

伺服马达将发展出更容易使用的产品方案

在面对劳动力短缺和人工成本不断的上升,工厂对自动化投资的意愿,不仅仅只是提高而已,更是呈现大幅度增加。这样的背景下,也带动了自动化生产应用的机器人,而其他领域应用机器人市场规模也正呈现快速的成长,例如非制造业中酒店、旅馆的无人服务规划,食品服务业人员的补充以及安全和清洁。

整个机器人的动作机构,可以说由伺服马达和传感器组成,机器人的市场成长率几乎与伺服马达的成长率成正比,因此机器人在推动伺服马达市场扩展中,扮演着重要相当重要角色。

在如此庞大的市场中,伺服马达制造商正朝向开发更容易使用的产品,包括具有自动调整功能,可轻松进行复杂的控制调整;振动抑制技术可在短时间内定位,同时降低设备振动;安全控制技术可确保工作安全;网络功能可提高生产效率等,是接下来发展的重点。

各技术突破发展更精进

振动控制

在自动调整中,几乎所有的伺服马达制造商都有自家的技术基础,因此可以快速降低设备所产生的共振问题。有些的振动抑制技术采用低频抑制算法,该算法不仅可以抑制主机所造成的残留振动,而且还可以抑制机器人臂尖的振动,从而可以进行更高精度的调整。

高速运动

对于高速的要求,目前市场上已有制造商提供超过6700万脉冲/转的高端产品,其中更可以发现有些伺服马达已经具有3.5 kHz的速度频率,和26位旋转编码器,透过这样的高速伺服马达产品,可以协助机器人开发工程师开发,大幅减少设定时间来达到提高工作效率,以及增加设备和系统的生产能力。

双自由度控制系统

在伺服马达控制中,有增强指令反应特性的前馈(Feed Forward;FF)功能,和增强干扰抑制特性的反馈(Feed Back;FB)控制,不过一般来说,FF控制和FB控制完全分开,因此使用了双自由度控制系统(2 DOF control system)的伺服马达。

将两个控制组件完全分开的架构下,可以达到更高速度和更高精度的电机控制。例如可以抑制电子组件封装设备中,组件取放臂尖的振动,更可进一步的实现高速作动节奏。而应用在金属加工机可以减少摩擦和粘性的影响,并实现平滑切割表面的高精度加工等。

另有制造商开发出内建放大器来驱动多达三轴的伺服马达,而这样的概念产品已经越来越受机器人工程师的欢迎。此外,也可以透过放大器的诊断功能进行伺服马达的故障预测,通过测量伺服马达的运行时间并预测故障,可以防止因为突然运转停止而造成的设备故障,以及生产中断。

易于使用已成为伺服马达的研发重点

作为小型化的一部分,已经可以利用单一连接器来连接电源和讯号,达到减小连接器的空间,并且缩减机构的尺寸。

因此在小型化和轻量化的目标下,直接提供伺服驱动器所需扭矩的直接驱动(Direct Drive;DD)马达也开始成为市场的关心焦点。利用直接驱动缩开发伺服马达的概念是利用磁体和线圈的设计来实现薄型化,以及提高扭矩密度的能力,并且对编码器进行改良以简化机构整体,并且规划得更为紧凑,达到轻薄且结构简单的目的,同时,还减少故障的发生,达到降低成本和节省电力的优势。利用两轴来完成得直接驱动马达,在马达的中央部分安置两个独立的旋转轴,可以同时执行不同的作动,这对于机器人的搬运非常有效,如果能再使用双轴放大器的话,控制面板可以设计的精简一些。

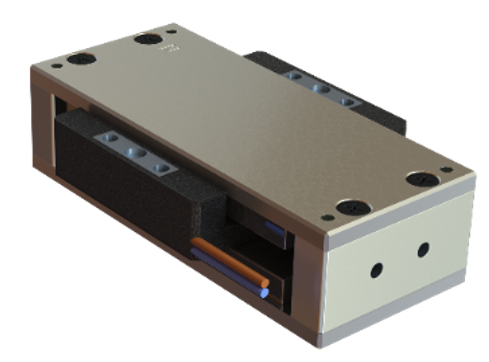

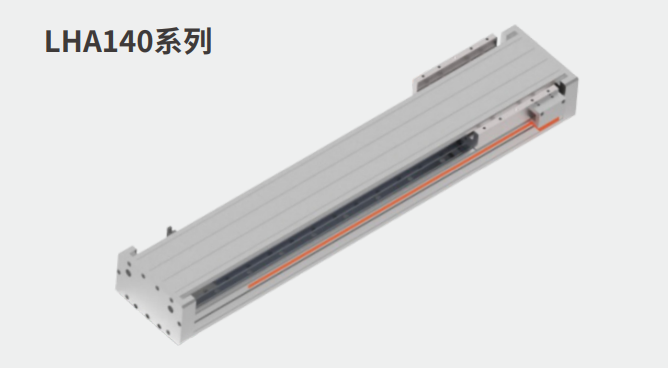

应用在运动控制中,线性伺服马达的发展趋势一直是被关注的重点,与旋转伺服马达和滚珠丝杠的组合相比,线性伺服马达的推力要大上许多,并且可以在短行程运动中重复加减速时发挥作用,这样的架构非常适用于需要快速移动的小型设备。在线性伺服马达中,具有高行程往复式线性致动器,通常用于半导体测试的设备中,目前有部分制造商正积极地开发能够进行Z轴控制的产品。

运动控制用伺服马达内建网络通讯功能

面对工业4.0的潮流与IoT的发展趋势,伺服马达中控制器和伺服放大器之间的网络兼容性也开始被讨论,这是因为随着IoT、AI和可视化的需求,让网络连接的重要性越来越高,基于以太网技术的通讯技术已成产业的主流,因此可以看到越来越多的产品实现了1Gbps的通讯能力,此外还有特别令人感兴趣的TSN技术,TSN技术可扩展以太网并无缝整合到工业网络和IT网络之中。目前市场上已经出现可以与CC-Link IE TSN兼容的伺服马达。而其他网络技术,包括MECHATROLINK等已开始支持TSN,并且越来越多的人认为网络将很快成为运动控制用伺服马达开发的主流。

另外,编码器网络标准也已经被发表讨论,虽然同一制造商的伺服马达和伺服放大器之间的相互连接通讯并没有什么问题,但是随着不同制造商的伺服马达和放大器之间的连接不断增加,对开放式编码器网络的需求正在不断增长。在编码器信息传递将会成为伺服马达生命线的态势下,相信这方面的技术将会被积极讨论,也会提出更多的新概念架构。